MiG-15 Pulso

Zwischenzeitlich gab es bei diesem Projekt leider keinen nennenswerten Fortschritt und ich fand mittlerweile auch ein Modell, welches noch interessanter ist (siehe Messerschmitt P.1079/16).

Aus diesem Grund ist das Projekt zum Bau dieses Modells eingestellt und ich verfolge es nicht weiter.

Das Modell soll am Computer konstruiert und die Teile später mit einer CNC-Fräse ausgeschnitten werden.

| Hersteller | Bauplan: P. Bosak Erbauer: V. Pippan |

|---|---|

| Aufgabe | Showmodell |

| Maßstab | 1 : 6,61 |

| Länge | … m |

| Spannweite | 1,524 m |

| Höhe | … m |

| Masse | … kg |

| Schwerpunkt | … mm von Tragflächenvorderkante |

| Tragflächeninhalt | … m² mit Rumpfbreite, ohne Höhenleitwerk |

| Tragflächenbelastung | … kg/m² |

| Tragflächenprofil | NACA 0015 -2° V-Form 35° Pfeilung 0° Schränkung 0° EWD |

| Ruderausschläge | …° Quer …° Höhe …° Seite |

| Motor | Pulsorohr Zanin Z23 RC 3,6 kg Schub |

| Motorsturz, Seitenzug | …°, …° |

| Masse-Leistungs-Verhältnis | … kg/kW mit max. Motorleistung laut Herstellerangabe |

| Flugleistungen | … km/h Höchstgeschw. … m/s Eigensinken … m/s max. steigen |

| Erstflug | … |

| Flugstunden | … |

Links

- Mikojan-Gurewitsch MiG-15 (Wikipedia)

- Baubericht Pavel Bosak Mig 15 (rc-network.de)

- Pavel Bosak Mig 15 (rcgroups.com)

- Airfoil for a MiG 15 (rcuniverse.com)

- Mig 15 UTI RBC-Kits Fragen (rc-network.de)

- Mig 15. Control line scale model for dyna-jet power (outerzone.co.uk)

Videos vom Original

Baubericht

Angeregt durch Videos im Internet und meine Kindheitserinnerungen an Pulsorohre, spielte ich schon länger mit dem Gedanken, mir auch ein Modell mit Pulso Antrieb zuzulegen. Immerhin ist das notwendige Pulsorohr daheim schon vorhanden. Nach Sichtung diverser Videos und Bilder von Veranstaltungen mußte ich feststellen, daß als Modelle fast nur Speed-Deltas verwendet werden. Ich will aber ein kunstflugtaugliches, vorbildähnliches Modell, am besten mit Einziehfahrwerk. Im Internet waren keine Baupläne zu finden und ein Bausatz der Sagittario von Herrn Zanin sprengt leider mein Budget. Also machte ich mich im Internet auf die Suche nach Bauplänen von Jet Modellen für Impeller oder Turbinenantrieb in Holzbauweise.

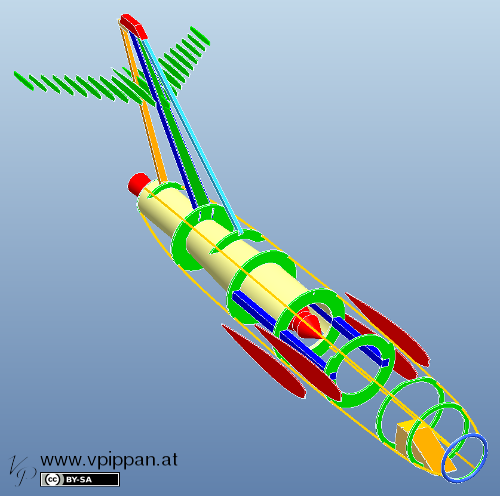

Die meisten Modelle für Turbinenantrieb schieden wegen ihrer Größe und wegen meiner Massenvorgabe von max. 5 kg (mein Pulsorohr Zanin Z23 liefert 3,6 kg Schub) aus. Übrig blieben nur ein paar wenige, alte Pläne für Impellermodelle, die aber alle nicht wirklich geeignet waren ein außen liegendes Pulsorohr anzubringen. Also entschloss ich mich dazu ein besonderes Modell mit einem innenliegenden Pulsorohr zu bauen. Diese Anordnung ist sehr unüblich, wahrscheinlich wegen der enormen Hitzeentwicklung des Rohres. Aber ich konnte im Internet Hinweise darauf finden, daß dies bereits gemacht wurde und es ist eine reizvolle Herausforderung, ob ich es schaffe sowas zu bauen. Meine Wahl fiel dann auf ein Modell der MiG-15. Diese ist zwar nicht gerade eine Schönheit und daher eigentlich auch nicht meine erste Wahl, aber das einzige Modell das ich finden konnte, welches alle meine Anforderungen erfüllt. Durch den großen Rumpfdurchmesser sollte der Einbau des Pulsorohres leicht möglich sein und der große Lufteinlass am Bug scheint mir ideal geeignet für eine ausreichende Kühlluftzufuhr. Außerdem hoffe ich, daß das Modell über halbwegs gute Gleitflugeigenschaften verfügt. Denn die Landung erfolgt ohne Antrieb im Gleitflug. Daher soll das Modell auch nicht wie ein Stein vom Himmel fallen, sobald das Pulsorohr abstellt.

Als ich den Plan endlich in Händen hielt, wurde mir schnell klar, daß ich wohl eine gute Wahl getroffen hatte. Das Pulsorohr paßt sehr gut in den Rumpf, mit ausreichend Abstand zu den Seitenwänden und auch die Rohrlänge paßt sehr gut zum Modell.

Da ein Arbeitskollege über eine CNC Fräse verfügt wollte ich die Rippen und Spannten in meinem CAD Programm zeichnen und dann von ihm fräsen lassen. Ich dachte die paar Teile wären schnell abgezeichnet, aber mit der Zeit mußte ich feststellen, daß der handgezeichnete Originalplan sehr ungenau ist (unsymmetrie am Höhenleitwerk von mehreren Millimetern, Tragflächenprofil, etc.) und einige konstruktive Lösungen enthält (z. B. Tragfläche nicht steckbar und einfach stumpf am Rumpf angeklebt → Transport? Festigkeit?, die Verbindung vom Seitenleitwerk zum Rumpf erscheint mir auch sehr schwach → Festigkeit?, keine Längsstringer zwischen den Rumpfspanten → wie soll man das sinnvoll bauen?, etc.) die mir nicht gefallen. Außerdem mußten wegen dem Pulsorohr noch einige Rumpfspanten geändert werden, also entschloss ich mich dazu das ganze Modell in 3D zu konstruieren und auch einige Änderungen vorzunehmen.

Im Plan sind leider die verwendeten Tragflächenprofile nicht angegeben. Da es sich um einen älteren amerikanischen Plan handelt, ging ich davon aus, daß Profile der 4-stelligen NACA Serie verwendet wurden. Abmessen im Plan, ausdrucken der Profile mit den richtigen Abmessungen und vergleichen mit dem Plan zeigten dann schnell, daß ich richtig geraten hatte. An der Tragfläche wird also ein NACA-0015 und am Höhenleitwerk ein NACA-0012 verwendet.

Für die weitere Auslegung der Tragfläche (ev. anderes Profil, V-Form, Schränkung, etc.) sah ich mich etwas im Internet um, da meine Kenntnisse hierfür leider nicht ausreichen. Ich konnte einen Thread bei rcuniverse.com finden, der genau die Auslegung einer MiG-15 behandelt. Die dort vorgeschlagenen Werte klingen, so weit wie für mich nachvollziehbar, ganz sinnvoll, also übernahm ich sie einfach (siehe Tabelle mit techn. Daten des Modells).

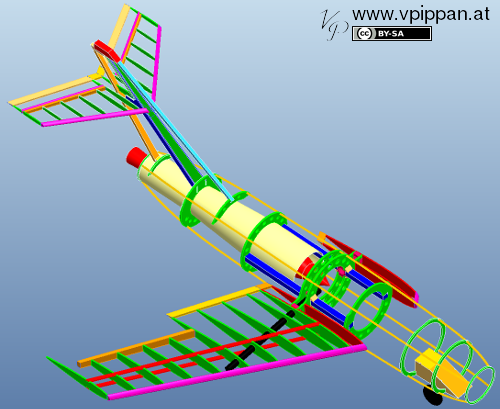

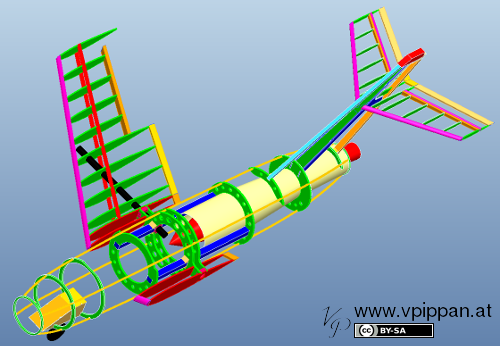

Nach ein paar Stunden am PC hatte ich ein Grundkonzept erarbeitet (siehe Bild unten), das in weiterer Folge aber noch einige Änderungen erfahren hat. Bei diesen ersten Teilen kam ich schon an die Grenzen meiner Fähigkeiten mit dem CAD Programm (Wie bekommt man das Tragflächenprofil ins Programm? Wie erstelle ich die Stringer und die Form der Hülle? etc.), obwohl ich an der Uni alle angebotenen Übungen dazu besucht hatte. Aber im Internet konnte ich zum Glück einige Videos finden die mir sehr weiterhalfen.

Die Auswahl des benötigten Steckungsrohres erfolgte mit Hilfe des folgenden Dokuments: Dimensionierung von Flächensteckungen mit CFK-Stäben (PDF). Bei einer Spannweite von 1,5 m und einem Steckungsrohr von 18 mm Durchmesser ergibt sich somit eine max. Rumpfmasse von 4,75 kg bei einem Lastvielfachen von n = 20. Um einen runden Wert zu erhalten (und als Sicherheitsfaktor) wählte ich ein Steckungsrohr mit 20 mm Durchmesser. Damit wäre eine max. Rumpfmasse von fast 6,5 kg möglich. Bei meiner projektierten Gesamtmasse des Modells von 5 kg sollte also ein ausreichender Sicherheitsfaktor vorhanden sein.

Einiges an Kopfzerbrechen bereiteten mir die Spanten für die Aufnahme der Steckungsrohre. Aufgrund der Pfeilung, der negativen V-Form und weil der Platz für den Tank benötigt wird (um diesen so nahe wie möglich am Schwerpunkt zu platzieren) ist kein durchgehendes Steckungsrohr möglich. Also muß dieser Spant die Kräfte vom Steckungsrohr sicher aufnehmen und dem Biegemoment widerstehen. Zuerst wollte ich die Steckung mit dem selben Winkel wie die Tragflächenpfeilung ausführen, um das Steckungsrohr in den Tragflächenholm zu integrieren. Dies stellte sich aber als unpraktisch heraus. Also wählte ich eine normale Steckung im rechten Winkel zur Rumpflängsachse. Diese wird (im Vergleich zur gepfeilten Steckung) so weit nach hinten versetzt, daß sie genau im Schwerpunkt liegt. Das macht die Rumpfkonstruktion und die Berechnung der Spanten einfacher. Allerdings verschlechtert sich dadurch die Anbindung des Steckungsrohres an den Tragflächenholm. Bin gespannt ob meine Konstruktion die auftretenden Belastungen dann auch aushalten wird.

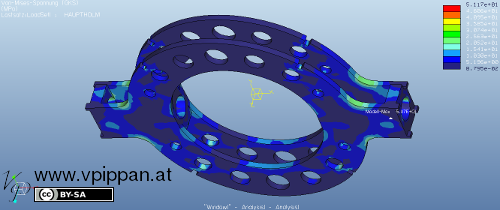

Mit den fertig konstruierten Spanten und Steckungsrohraufnahmen konnte ich dann die auftretenden Kräfte an den Aufnahmen für das Steckungsrohr berechnen. Die Berechnung finden sie in dieser Maxima Datei. Man stellt fest, daß an den Aufnahmen der Steckungsrohre Lasten von max. 2965 N (bei einem Lastvielfachen von n = 20) auftreten. Rein vom Gefühl her kann ich nicht glauben, daß meine Sperrholzspanten solche Lasten ertragen können.

Um sicher zu gehen entschloss ich mich das ganze auch noch zu simulieren. Schwierig hierbei war an die benötigten Materialkennwerte für Sperrholz zu kommen. Suchen in meiner vorhandenen Literatur und im Internet förderten zuerst nichts zu Tage. Erst nach längerer Suche konnte ich eine Excel Tabelle zur Holmberechnung finden, welche die benötigten Kennwerte für Sperrholz enthält. Laut Simulation ergeben sich max. Spannungen im Material von 52 N/mm² bei einer höchst zulässigen Spannung von 80 N/mm² (Streckgrenze). Damit ist ein Sicherheitsfaktor = 1,54 zum erreichen der Streckgrenze gegeben. Diese max. Spannungen treten in der Verbindung von der Rohraufnahme zum Spant auf. Im restlichen Spant liegen die auftretenden Spannungen wesentlich niedriger. Daher könnte man, aus Gründen der Gewichtsreduktion, noch darüber nachdenken die Spanten aus dünnerem Material auszuführen. Allerdings schadet etwas Reserve, gerade in diesem Bereich, sicher nicht.

Trotz der Simulation bin ich noch nicht davon überzeugt, daß meine Steckungsrohraufnahme und die Spanten fest genug sind. Mein Bauchgefühl widerspricht dem ganzen und außerdem stecken in der gesamten Berechnung und Simulation einige Annahmen, von denen ich nicht weiß ob sie korrekt sind.

Aus diesen Gründen werde ich auch noch einen Bruchtest durchführen. Bin schon gespannt auf das Ergebnis und ob mich mein Gefühl wirklich so trügt, bzw. darauf wie weit das ganze mit der Simulation übereinstimmt.

Eine Schwierigkeit beim konstruieren ergab sich durch die vielen Pfeilungen am Modell. Es ist einfach alles „schief“, noch dazu mit unterschiedlichen Winkeln. Schnell mußte ich feststellen, daß abmessen aus dem Plan viel zu ungenau ist. Also erstellte ich mir im CAD Programm eigene Skizzen, aus denen ich dann die entsprechenden Werte abmessen konnte.

Trotzdem passierte es immer wieder das ich einen Teil neu zeichnen mußte, oder das mehrere Teile nicht richtig zusammenpaßten. Vorallem da ich öfter die falschen Maße nahm, Schräg-/Normalschnitt übersah, etc.

Auch wenn es nur langsam voran geht, das Projekt nimmt bereits Gestalt an. Das größte Hindernis ist wohl, daß mein CAD Programm nur unter Windows läuft. Ich kann also nicht schnell mal zwischendurch ein bisschen weiterarbeiten, sondern muß jedes Mal mein Linux herunterfahren und extra Windows starten.